Что такое производственная мощность предприятия? Это понятие включает в себя объем максимального вероятного выпуска продукции. При этом необходимо соблюдать определенные условия. Во-первых, все выпущенные товары непременно должны обладать высоким качеством. Кроме того, в производственном процессе оборудование должно быть задействовано полностью.

Расчет производится с учетом внедренной передовой технологии и современной техники, при наиболее высоком уровне в организации всех звеньев, а также при прочих оптимальных условиях.

Разновидности показателей

Производственная мощность предприятия измеряется в тех же единицах, что и объем производства. К ним относят стоимостное выражение выпущенной продукции, условно-натуральные и натуральные единицы. В процессе работы предприятия значение показателя производственной мощности претерпевает определенные изменения. Это происходит в связи с вводом нового оборудования и списанием уже изношенного. Такие действия приводят к изменению количественных значений объема товаров, которые выпускаются предприятием. Различают всего 3 вида мощности. Все их относят к производственным. Прежде всего, это входная мощность. Ее рассчитывают на начало периода, на который осуществляется планирование. Существует мощность выходная. Ее расчет производится на конец намеченного периода. И, наконец, третий вид - среднегодовой показатель.

Расчет величины производственной мощности

Для правильного планирования работы предприятия требуется в обязательном порядке произвести определение того объема продукции, который будет им выпущен. Производственная мощность предприятия находится в прямой зависимости от мощностей ведущих подразделений. К таковым относят те участки или цеха, на которые возложена задача по выполнению наиболее массовой, ответственной и трудоемкой работы. Если взять машиностроительную отрасль, то ведущими подразделениями ее предприятий являются сборочные и механические цеха. Для металлургии это мартеновские, доменные и плавильные печи.

Условия для расчета

При определении объема готовой продукции непременно должны быть учтены некоторые моменты:

1. Производственная мощность предприятия рассчитывается снизу вверх. Эта цепочка переходит от однородного оборудования к определенному производственному участку. После группировки всех сведений расчет охватывает каждый цех и завершается всем предприятием.

2. При расчете величины производственной мощности каждого подразделения принимаются во внимание нормативы штучного времени, а также выработки. При этом в специальных формулах учитывается вся номенклатура выпускаемой продукции.

3. Объем готовой продукции определяется на намеченную дату. Это необходимо в связи с изменчивостью показателя при списании или вводе оборудования, а также обусловлено необходимостью применения новых условий технологического процесса и т.д.

4. Расчет по сборочным цехам требуется производить не по имеющемуся в них оборудованию, а по их производственной площади.

5. Предварительное определение объема выпускаемой продукции не должно учитывать потери рабочего времени, которые вызваны определенными недостатками в техническом и организационном обеспечении производственного процесса. Не принимается во внимание и брак. Учету подлежат только те неизбежные потери времени, которые находятся в пределах утвержденного норматива.

Особые случаи

На практике возникают ситуации, когда производственная мощность отдельно взятых подразделений отличается от мощности ведущего звена. При этом несовпадения могут быть как в большую, так и в меньшую сторону. В данной ситуации имеют место несинхронизированные по мощности подразделения предприятия.

В том случае, когда расчеты указывают на превышение данного показателя одного из подразделений над аналогичным показателем ведущего звена, следует немедленно принимать определенные меры. Администрация предприятия должна или максимально загрузить имеющиеся в избытке мощности, или согласиться с тем, что в данном подразделении будет находиться резервное оборудование. Если произведенные расчеты указывают на больший показатель производственной мощности у основного ведущего звена, то возникает проблема так называемого узкого места. Тогда руководитель должен принять решение о расширении проблемного подразделения. С этой целью могут быть дополнительно введены рабочие места, увеличено время использования оборудования или разовые заказы передаются на сторону.

Последовательность расчета

Определение объема выпускаемой продукции с использованием имеющегося на предприятии оборудования проходит следующие этапы:

Рассчитывается показатель производственной мощности для ведущей группы машин и оборудования, работающих на ведущем участке;

- определенная по расчету мощность предприятия анализируется для выявления узких мест всего производственного комплекса;

- принимаются определенные управленческие решения, позволяющие устранить проблемные места;

Устанавливаются вновь появившиеся узкие места;

- производится расчет величины производственной мощности;

- устанавливаются коэффициенты, характеризующие использование всей производственной мощности, как по отдельно взятым подразделениям, так и по предприятию в целом.

Показатели величины производственной мощности

Максимально вероятный объем готовой продукции рассчитывается при условии наилучшей организации труда и при идеальных условиях течения технологического процесса. В реальности этого добиться невозможно. Именно поэтому фактически объем выпущенной продукции всегда ниже того, который соответствует расчетному показателю. Для корректировки планирования возникает необходимость в определении уровня использования мощностей предприятия. В количественном выражении это значение равно отношению фактической годовой выработки к определенному за этот же период показателю объема выпуска продукции. Полученный при расчете уровень, показывающий процент использования всей производственной мощности, напрямую зависит от внутренних и внешних факторов, которые проявляются по отношению к технологическому процессу. К первым из них относятся те, которые непосредственно связаны с выпуском продукции (модернизация оборудования, режим работы и т.д.). А внешние факторы представляют собой состояние рынка, конкурентоспособность товаров, спрос на них и т.д.

Условия для увеличения объема выпускаемой продукции

В условиях рынка важнейшим фактором роста эффективности предприятия является повышение использования производственных мощностей. Однако это имеет смысл только тогда, когда весь объем выпускаемых товаров будет пользоваться покупательским спросом. В противном случае произойдет затоваривание предприятия продукцией.

Если рынок развит достаточно хорошо и спрос на продукции высок, то производственные мощности могут использоваться в объеме восьмидесяти-восьмидесяти пяти процентов. Если необходимые условия не выполняются, то величина вовлечения оборудования в технологический процесс способна упасть до коэффициента 0,3.

Параметр, указывающий на возможность роста

Производственный потенциал предприятия является показателем, характеризующим способность предприятия к выпуску товаров. Некоторые экономисты считают это понятие аналогичным производственной мощности. Однако в этом вопросе единого мнения нет. В отдельных трудах производственный потенциал рассматривается как определенная совокупность ресурсов предприятия без учета технологических процессов. В другой трактовке это понятие принимает во внимание только те ресурсы, использование которых способствует воспроизведению материальных благ.

На предприятии программа выпуска продукции определяется исходя из таких факторов, как: совокупность спроса на производимую им продукцию и производственная мощность предприятия.

Производственная мощность предприятия (цеха, участка) – это потенциально возможный годовой (квартальный, часовой и др.) объем выпуска продукции, работ, услуг и др. требуемого количества при заданных номенклатуре и ассортименте на основе прогрессивных норм использования оборудования и производственных площадей с учетом осуществления мероприятий по прогрессивной технологии, передовой организации труда и производства.

При планировании и анализе деятельности предприятия различают три вида производственной мощности:

1. Перспективная производственная мощность отражает ожидаемые изменения технологии и организации производства, номенклатуры основной продукции, заложенные в перспективных планах предприятия.

2. Проектная производственная мощность представляет собой возможный объем выпуска продукции условной номенклатуры в единицу времени, заданную при проектировании или реконструкции предприятия, цеха, участка. Этот объем является фиксированным, так как рассчитан на постоянную условную номенклатуру продукции и постоянный режим работы. Однако со временем в результате реконструкции и технического перевооружения, внедрения новых технологий и др. первоначальная проектная мощность изменится, но будет зафиксирована как новая проектная мощность.

3. Действующая проектная мощность предприятия отражает его потенциальную способность произвести в течение календарного периода максимально возможное количество продукции, предусмотренное планом производства товарной продукции заданной номенклатуры и качества. Она имеет динамический характер и изменяется в соответствии с организационно-техническим развитием производства. Поэтому ее характеризуют несколько показателей:

Мощность на начало планируемого периода (входная);

Мощность на конец планируемого периода (выходная);

Среднегодовая мощность.

Входная производственная мощность предприятия – это мощность на начало планового периода. Выходная производственная мощность – мощность на конец планового периода, которая определяется как алгебраическая сумма входной мощности, действовавшей на начало года (на 1 января), и новой мощности, и водимой в течение года и выбывающей в этом же году. Среднегодовая производственная мощность – это мощность, которой располагает предприятие в среднем за год с учетом прироста и выбытия наличных мощностей.

Производственная мощность измеряется в тех же единицах, что и производственная программа, – штуках, тоннах, метрах и т.д.

Производственная мощность предприятия – это переменная величина. Она изменяется со временем, т.е. увеличивается или уменьшается. На изменение производственных мощностей влияют многие факторы. Вот некоторые из них:

структура основных производственных фондов, удельный вес их активной части;

уровень прогрессивности технологий на основных производственных процессах;

производительность технологического оборудования;

фонд времени одного станка (агрегата) – норма времени на обработку (изготовление) единицы продукции, часов.

Если цех, участок оснащены разнотипным оборудованием производственная мощность определяется производительностью (пропускной способностью) парка ведущих групп оборудования, характеризующих профиль этого подразделения.

Производственная мощность предприятия, цеха, участка является категорией динамичной, изменяющейся в течение планового периода. Эти изменения обусловлены такими факторами:

износом и, следовательно, списанием и выбраковкой оборудования;

вводом в эксплуатацию нового оборудования взамен изношенного;

модернизацией оборудования во время капитального ремонта, что может изменить его производительность;

реконструкцией и техническим перевооружением всего предприятия или отдельных его производственных подразделений и др.

В целях планирования производства необходимо отслеживать и своевременно уточнять фактическую мощность предприятия. Это осуществляется с помощью среднегодовых производственных мощностей: выбывающей и вводимой.

Производственная мощность среднегодовая выбывающая М с. выб, определяется как сумма выбывающих производственных мощностей М вы6 , умноженная на количество месяцев n i , оставшихся с момента выбытия до конца определенного года, деленная на 12:

Производственная мощность среднегодовая вводимая М с.ввод определяется как сумма новых мощностей М н (в сопоставимых единицах натурального или денежного выражения), умноженная на количество месяцев с их использованием до конца года n i , деленная на 12:

С учетом отмеченных показателей кроме производственной мощности на начало года (входная мощность М вых определяются ее прирост или убыль в течение года в i-м месяце М вых, а также выходная мощность М вых , т.е. мощность на конец года:

Неравномерность изменения мощности в течение года обусловливает необходимость определения ее среднегодового значения:

Среднегодовая мощность находится путем вычитания из имеющейся на начало года среднегодовой выбывающей мощности и прибавления среднегодового прироста мощности в течение года. Этот показатель используется для обоснования плана производства продукции.

По данным расчетов производственных мощностей составляются отчетные и плановые балансы производственных мощностей.

При составлении баланса за отчетный год мощность на начало отчетного периода принимается по номенклатуре и в ассортименте продукции года, предшествующего отчетному, а мощность на конец года – по номенклатуре и в ассортименте продукции отчетного года. При разработке баланса на плановый период мощность на начало периода принимается по номенклатуре и в ассортименте продукции отчетного года, а мощность на конец периода (года) – по номенклатуре и в ассортименте продукции планового периода (года). На производственную мощность влияет огромное количество факторов. При этом характер их влияния различен и изменяется существенно. Применительно к конкретным условиям можно рассчитать примерное количество значений производственной мощности. Задача сводится к определению оптимальной величины производственной мощности посредством исследования функции на экстремальность. Для этого используются методы линейного программирования.

При рассмотрении факторов, влияющих на производственную мощность, в их взаимосвязи выявляется такая особенность: все они определяют фонд рабочего времени, машинноемкость, трудоемкость продукции и занятость оборудования при выпуске продукции определенного качества и определенного типа. Принципиальная зависимость производственной мощности М от указанных факторов имеет следующий принципиальный вид:

где п – количество типов продукции; В – фонд рабочего времени производственной единицы продукции i-ого типа за один цикл, часов. qi – объем продукции i-го типа, производимого за единицу времени (за один цикл), шт.; n i – удельный веc продукции i-го типа в общем выпуске продукции (за один цикл).

Анализ приведенной зависимости показывает, что на производственную мощность существенно влияет фонд времени работы производственного оборудования, зависящий от режима работыпредприятия. В понятие режима работы предприятия входит количество рабочих смен, продолжительность рабочего дня и рабочей смены.

В зависимости от учитываемых потерь времени при расчете производственной мощности и планирования различают фонды времени работы оборудования: календарный, номинальный (режимный), действительный (рабочий) или плановый. Календарный фонд времени работы оборудования Ф к служит базой для расчета других видов фондов времени использования оборудования и определяется как произведение количества дней в текущем календарном периоде Д к на количество часов в сутках:

Номинальный (режимный) фонд времени работы оборудования Ф зависит от количества календарных дней Д к и количества рабочих дней в году Д н , а также от принятого режима сменности работы в сутки:

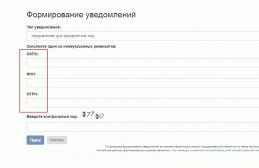

![]()

где t – среднее количество работы оборудования в сутки в рабочие дни по принятому режиму сменности и с учетом сокращения длительности смены в праздничные дни. Для предприятий с непрерывным процессом производства фонд времени работы оборудования и производственная мощность рассчитываются исходя из трех-, четырехсменного режима работы. Если основные цехи предприятия работают в две смены (или меньше, чем в две смены), фонд времени работы оборудования и производственная мощность вычисляются исходя из двух-, трехсменного режима работ.

Действительный (рабочий, нормативный) фонд времени работы оборудования Ф д равен разности между режимным (номинальным) фондом в текущем периоде Ф р и суммой затрат времени на ремонт, наладку и т.д. в течение года Т п , часов:

Время на ремонт, наладку и др. учитывается только тогда, когда указанные операции выполняются в рабочее время.

1.4. Производственная мощность предприятия

Сущность понятия производственной мощности

В современных условиях программа выпуска продукции любого предприятия определяется на основе:

Совокупности спроса на производимую им продукцию;

Его производственной мощности.

Производственная мощность предприятия (цеха, участка) - это потенциально максимально возможный годовой (квартальный, месячный, суточный, сменный) объем выпуска продукции, работ, услуг (или добычи, переработки сырья) требуемого качества при заданных номенклатуре и ассортименте на основе прогрессивных норм использования оборудования и производственных площадей с учетом осуществления мероприятий по прогрессивной технологии, передовой организации труда и производства.

При планировании и анализе деятельности предприятия различают три основных вида производственной мощности: перспективную, проектную и действующую.

Перспективная производственная мощность отражает ожидаемые изменения технологии и организации производства, номенклатуры основной продукции, заложенные в перспективных планах предприятия.

Проектная производственная мощность представляет собой возможный объем выпуска продукции условной номенклатуры в единицу времени, заданную при проектировании или реконструкции предприятия, цеха, участка. Этот объем является фиксированным, так как рассчитан на постоянную условную номенклатуру продукции и постоянный режим работы. Однако со временем в результате реконструкции и технического перевооружения, внедрения новой прогрессивной техники и передового опыта организации труда и производства первоначальная проектная мощность изменится, но будет зафиксирована как новая проектная мощность. Это очень важный показатель ориентации организации производства на достижение высоких показателей. Обусловлено это тем, что в проектную документацию, как правило, закладываются проектные решения, наивысшие на момент разработки проекта.

Действующая проектная мощность предприятия, цеха, участка отражает его потенциальную способность произвести в течение календарного периода максимально возможное количество продукции, предусмотренное планом производства товарной продукции заданной номенклатуры и качества. Она имеет динамический характер и изменяется в соответствии с организационно-техническим развитием производства. Поэтому ее характеризуют несколько показателей:

Мощность на начало планируемого периода (входная);

Мощность на конец планируемого периода (выходная);

Среднегодовая мощность.

Входная производственная мощность предприятия (цеха, участка) - это мощность на начало планового периода, обычно на начало года. Выходная производственная мощность - это мощность на конец планового периода, которая определяется как алгебраическая сумма входной мощности, действовавшей на начало года (на 1 января), и новой мощности, вводимой в течение года и выбывающей в этом же году мощности. Среднегодовая производственная мощность - это мощность, которой располагает предприятие (цех, участок) в среднем за год с учетом прироста и выбытия наличных мощностей.

Производственная мощность измеряется в тех же единицах, что и производственная программа (штуках, тоннах, метрах и т. п.). Например, мощность тракторного завода определяется количеством тракторов в штуках, мощность угольной шахты - количеством угля в тоннах. На предприятии, где качество сырья влияет на объем готовой продукции, его мощность измеряется в единицах перерабатываемого сырья. Так, производственная мощность сахарного завода измеряется в тоннах перерабатываемой свеклы, молочного завода - в тоннах перерабатываемого молока.

Производственная мощность предприятия - величина переменная. Она изменяется со временем, т. е. увеличивается или, наоборот, уменьшается. На изменение производственной мощности влияют многие факторы. Перечислим основные из них:

Структура основных производственных фондов, удельный вес их активной части;

Уровень прогрессивности технологии на основных производственных процессах (чем более совершенна технология производства, тем больше производственная мощность);

Производительность технологического оборудования (чем совершеннее машины и оборудование и выше их производительность в единицу времени, тем больше производственная мощность);

Уровень специализации предприятия (повышение уровня специализации способствует повышению производственной мощности предприятия);

Уровень организации труда и производства; это очень важный фактор, влияющий на производственную мощность, т. е. наблюдается их прямая зависимость;

Уровень квалификации кадров основных производственных подразделений (зависимость проявляется в том, что чем выше квалификация работников, тем меньше брака, поломок, простоев оборудования и выше его производительность);

Качество предметов труда, т. е. чем выше качество сырья, материалов и полуфабрикатов, тем меньше потребуется затрат труда и времени на их переработку и, значит, больше продукции может быть произведено в единицу времени работы оборудования.

Кроме перечисленных факторов на производственную мощность существенно влияет также уровень организации производства и труда во вспомогательных и обслуживаемых подразделениях - инструментальном, ремонтном, энергетическом, транспортном хозяйствах.

Расчет производственной мощности

В условиях перехода к рыночной экономике невозможна организация производства без предварительной разработки бизнес-плана. Одним из разделов такого стратегического документа является план производства, который должен содержать расчет производственной мощности подразделений предприятия. Такие расчеты являются важной составляющей бизнес-планирования, в частности плана промышленного производства. Расчеты производственной мощности позволяют объективно:

Планировать объем выпуска продукции;

Выявлять возможные резервы развития производства;

Обосновывать экономическую целесообразность специализации производства и кооперирования предприятий;

Планировать направления развития производственной мощности предприятия.

Производственная мощность предприятия определяется мощностью ведущих цехов, а мощность цеха - мощностью ведущих участков, агрегатов, ведущих групп оборудования. К ведущим группам относится оборудование, которое выполняет основной объем работы - по сложности и трудоемкости. Под ведущими понимаются такие цехи (участки):

В которых сосредоточена наибольшая часть основного производственного оборудования;

Занимающие наибольший удельный вес в общей трудоемкости изготовления продукции.

При выборе основного ведущего звена необходимо учитывать специфику промышленного предприятия. Например, в горнодобывающей промышленности мощность рудника при подземном способе добычи полезных ископаемых определяется возможностями шахтного подъема. На металлургических заводах это доменные печи, прокатные станы.

Производственная мощность рассчитывается на основе:

Номенклатуры, структуры и количества выпускаемой продукции;

Количества единиц наличного оборудования, находящегося в распоряжении предприятия;

Действующего фонда времени работы оборудования;

Трудоемкости выпускаемой продукции и ее планируемого снижения;

Прогрессивных технически обоснованных норм производительности оборудования;

Отчетных данных о выполнении норм выработки. Производственная мощность рассчитывается последовательно

от низшего звена к высшему, т. е. от производительности (мощности) групп технически однородного оборудования к мощности участка, от мощности участка к мощности цеха, от мощности цеха к мощности предприятия.

Производственная мощность цеха (участка), оснащенного однотипным оборудованием и выпускающего одинаковую продукцию, определяется по формуле

где П - нормативная годовая производительность одной машины (агрегата); Уt - средний коэффициент перевыполнения норм; п - среднегодовой парк этого вида оборудования; Фэ - эффективный годовой

фонд времени одного станка (агрегата); t ш - норма времени на обработку (изготовление) единицы продукции, ч.

Если цех (участок) оснащен разнотипным оборудованием, производственная мощность определяется производительностью (пропускной способностью) парка ведущих групп оборудования, характеризующих профиль этого подразделения.

Производственная мощность предприятия (цеха, участка) является категорией динамичной, изменяющейся в течение планового периода. Эти изменения обусловлены такими факторами:

Износом и, следовательно, списанием и выбраковкой оборудования;

Вводом в эксплуатацию нового оборудования взамен изношенного;

Модернизацией оборудования во время капитального ремонта, что может изменить его производительность;

Реконструкцией и техническим перевооружением всего предприятия или отдельных его производственных подразделений и др.

В целях планирования производства необходимо отслеживать и своевременно уточнять фактическую мощность предприятия. Это осуществляется с помощью среднегодовых производственных мощностей - выбывающей и вводимой.

Производственная мощность среднегодовая выбывающая (Мс выб) определяется как сумма выбывающих производственных мощностей (Мвыб), умноженная на количество месяцев (ni), остающихся с момента выбытия до конца определенного года, деленная на 12:

![]()

Производственная мощность среднегодовая вводимая (Мс ввод) определяется как сумма новых мощностей (Мн) (в сопоставимых единицах натурального или денежного выражения), умноженная на количество месяцев их использования до конца года (щ), деленная на 12:

![]()

С учетом отмеченных показателей кроме производственной мощности на начало года (входной мощности Мвх) определяются ее прирост или убыль в течение года в г-м месяце (Мг-), а также выходная мощность (Мвых), т. е. мощность на конец года:

![]()

Неравномерность изменения мощности в течение года обусловливает необходимость определения ее среднегодового значения:

![]()

Среднегодовая мощность находится путем вычитания из имеющейся на начало года среднегодовой выбывающей мощности и прибавления среднегодового прироста мощности в течение года.

Пример. На начало планируемого периода (года) Мвх = 1000 ед. В марте выведена мощность на 50 ед., в июле - на 100 ед. В апреле введена в эксплуатацию мощность на 150 ед., в августе - еще на 150 ед.

Среднегодовая производственная мощность

Мсг = 1000 + /12 = 1000 + 850/12 « 1071 ед.

Выходная мощность предприятия на конец планируемого периода (года)

Мвых = 1000 + 150 + 150 - 50 - 100 = 1150 ед. Среднегодовая выведенная (выбывающая) производственная мощность

Мсвыб = (50 9 + 100 5)/12 = 950/12 « 79 ед. Среднегодовая вводимая производственная мощность

Мсввод = (150 8 + 150 4) /12 = 1800/12 = 150 ед.

Как отмечалось, среднегодовая мощность предприятия используется для обоснования плана производства продукции. Уровень ее использования определяется коэффициентом использования производственной мощности (qт), который вычисляется делением планового (или фактического) объема произведенной предприятием (цехом, участком) продукции (работ, услуг) или объема переработанного сырья (Вф) за данный год (месяц) на среднегодовую плановую (фактическую) или соответственно среднемесячную производственную мощность (Мср):

![]()

По данным расчетов производственных мощностей составляются отчетные и плановые балансы производственных мощностей (табл. 2).

Таблица 2

БАЛАНС ПРОИЗВОДСТВЕННЫХ МОЩНОСТЕЙ

(условный пример)

| Показатель | Значение |

Производственная мощность (проектная) |

|

План производства продукции |

|

Производственная мощность на начало года |

|

Выбытие мощностей за плановый период |

|

Прирост мощностей за плановый период В том числе за счет: Модернизации оборудования Ввода новых мощностей |

|

Увеличение или уменьшение мощностей в результате изменения номенклатуры и ассортимента продукции |

|

Производственная мощность на конец года |

|

Среднегодовая мощность |

|

Дополнительная потребность в мощности |

|

Коэффициент использования проектной мощности |

|

Коэффициент использования среднегодовой мощности |

При составлении баланса за отчетный год мощность на начало отчетного года принимается по номенклатуре и в ассортименте продукции года, предшествующего отчетному, а мощность на конец года - по номенклатуре и в ассортименте продукции отчетного года.

При разработке баланса на плановый период мощность на начало периода принимается по номенклатуре и в ассортименте продукции отчетного года, а мощность на конец периода (года) - по номенклатуре и в ассортименте продукции планового периода (года).

Как показывает практика, рассчитать производственную мощность очень сложно. Результаты расчетов часто занимают 200300 страниц текста, таблиц, графиков, на их составление необходимо более 1000 чел.-ч. Рассчитанная таким образом производственная мощность представляет собой один из ее вариантов при минимальном объеме счетно-вычислительных работ.

Как отмечалось, на производственную мощность влияет большое количество факторов. При этом характер их влияния различен и изменяется существенно. Применительно к конкретным условиям можно рассчитать п-е количество значений производственной мощности. Задача сводится к определению оптимальной величины производственной мощности посредством исследования функции на экстремальность. Обычными методами решить эту задачу трудно. Поэтому для нахождения оптимальной производственной мощности участка, цеха, предприятия используются методы линейного программирования.

При рассмотрении факторов, влияющих на производственную мощность, в их взаимосвязи выявляется такая особенность: все они определяют фонд рабочего времени, машиноемкость, трудоемкость продукции и занятость оборудования при выпуске продукции определенного качества и определенного типа. Принципиальная зависимость производственной мощности (Мпр) от указанных факторов имеет следующий принципиальный вид:

![]()

где п - количество типов продукции; В - фонд рабочего времени производственной единицы (технологической линии, агрегата), ч; ti - затраты времени на изготовление единицы продукции /-го типа за один цикл, ч; qi - объем продукции /-го типа, производимой за единицу времени (за один цикл), шт.; ni - удельный вес продукции /-го типа в общем выпуске продукции (за один цикл).

Анализ приведенной зависимости показывает, что на производственную мощность существенно влияет фонд времени работы производственного оборудования, зависящий от режима работы предприятия. В понятие режима работы предприятия входят количество рабочих смен, продолжительность рабочего дня и рабочей смены.

В зависимости от учитываемых потерь времени при расчете производственной мощности и планировании различают фонды времени работы оборудования календарный, номинальный (режимный) и действительный (рабочий), или плановый.

Календарный фонд времени работы оборудования (Фк) служит базой для расчета других видов фонда времени использования оборудования и определяется как произведение количества дней в текущем календарном периоде (Дк) на количество часов в сутки:

![]()

Номинальный (режимный) фонд времени работы оборудования

(Фр) зависит от количества календарных дней (Дк) и количества нерабочих дней в году (Дн), а также от принятого режима сменности работы в сутки:

![]()

где t - среднее количество часов работы оборудования в сутки в рабочие дни по принятому режиму сменности и с учетом сокращения длительности смены в праздничные дни, или

где Дп - количество выходных и праздничных дней в планируемом периоде; t - продолжительность рабочей смены, ч; Дсп - число предвыходных (предпраздничных) дней с сокращенной продолжительностью рабочей смены в текущем периоде; tсп - время, на которое продолжительность рабочей смены в предпраздничные и предвыходные дни короче, чем в обычные дни (в данной отрасли), ч; nс - принятый режим сменности работы предприятия.

При непрерывном режиме работы без выходных дней учитывается количество календарных дней и 24 рабочих часа в сутки. Количество рабочих дней и фонд рабочего времени для оборудования, работающего в сезонных условиях (сельское хозяйство, торфодобыча), принимаются исходя из оптимальной длительности сезона работы (в соответствии с нормативами и техническими проектами).

Для предприятий с непрерывным процессом производства фонд времени работы оборудования и производственная мощность рассчитываются исходя из трехсменного (или четырехсменного) режима работы. Если основные цехи предприятия работают в две смены (или меньше чем в две смены), фонд времени работы оборудования и производственная мощность вычисляются исходя из двухсменного режима работы, а по уникальному и дорогостоящему оборудованию - из трехсменного режима работы.

Действительный (рабочий, нормативный) фонд времени работы оборудования (Фд) равен разности между режимным (номинальным) фондом в текущем периоде (Фр) и суммой затрат времени на ремонт, наладку, переналадку, изменение рабочего места оборудования в течение года (О, ч:

![]()

Время на ремонт, наладку, переналадку и изменение рабочего места оборудования учитывается только тогда, когда указанные операции выполняются в рабочее время.

Показатели эффективности использования производственной мощности

Показатели использования производственной мощности составляют систему показателей, выражающих степень использования производственной мощности. Они позволяют выявить резервы производства и являются показателями его эффективности.

Рассмотрим два показателя, характеризующие производственную мощность (см. табл. 2):

Коэффициент использования среднегодовой мощности предприятия, равный 0,98. Он представляет собой отношение объема планового выпуска продукции (1050 ед.) и среднегодовой производственной мощности (1071 ед.);

Коэффициент использования проектной мощности предприятия, равный 0,87. Он представляет собой отношение фактического объема производственной продукции (1050 ед.) к проектной мощности предприятия (1200 ед.).

Сравнительный анализ приведенных коэффициентов свидетельствует о наличии на предприятии резерва производственной мощности. На первый взгляд, это может свидетельствовать о неудовлетворительной организации производства на предприятии.

Однако необходимо учитывать следующее. В условиях рыночных отношений для быстрого реагирования на изменения потребительского спроса предприятиям необходимо иметь резервную мощность. Это позволяет им на этих резервных производственных мощностях осваивать новые виды продукции. Такой подход дает возможность резко сократить время перехода производства на выпуск новых изделий.

Эффективное использование производственных мощностей предприятия представляет собой многогранную систему теоретических и практических решений. Для того чтобы применить какие-либо методы, способы и стратегии для определенного предприятия, необходимо четко понимать, что такое производственная мощность предприятия, что является ее составными частями и какие факторы оказывают на нее решающее влияние.

Производственная программа и производственная мощность предприятия: в чем разница

Задачей любого предприятия-производителя является выпуск какого-либо рыночного продукта (услуги, товара). В каком именно объеме может данная организация выдвинуть на рынок свое предложение, зависит в большинстве случаев от его производственного потенциала.

Компании собирают обширный массив данных о клиентах, который в итоге оказывается бесполезным. Сведения разрозненные, часто устаревшие или искаженные - на такой основе невозможно сделать покупателю уникальное торговое предложение и спрогнозировать продажи. В нашей статье описаны инструменты сбора и анализа информации, использование которых:

- оптимизирует расходы компании на маркетинг;

- поможет выстроить стратегию продаж;

- снизит отток покупателей благодаря повышению качества обслуживания.

Производственная мощность предприятия является точным выражением оптимального количества производимого товара.

Оптимальное количество производимого товара/услуги – это такой объем предложения компании, который покрывает все заключенные сделки и обязательства по производству товара/услуги в оговоренные временные сроки, производимый с наименьшими издержками и наибольшей рентабельностью.

При необходимости производственная программа может разрабатываться как для компании в целом, так и для его обособленных функциональных подразделений. Периоды осуществляемого плана программы также могут быть различны, но в любом случае эти периоды не должны идти в расхождении со сроками уже заключенных договоров.

Данные, указанные в производственной программе, учитывают все грани товарно-рыночного проявления: номенклатурный ряд выпускаемого продукта, количество, качественные характеристики предложения, сроки исполнения и проч.

В итоге, основной задачей составления производственной программы выступает нормирование объема производимого и реализуемого товара или услуги.

В мировой экономической теории объем реализуемого товара чаще встречается в виде термина «объем продаж». Это обусловлено более широким охватом понимания, в который входят определение характеристик как предприятия, специализирующегося на выпуске материального продукта, так и компании, оказывающей услуги. В наше время все чаще встречается бизнес, объединяющий в себе и то и другое.

Какие различают виды производственной мощности предприятия

Производственная мощность предприятия или отдельного его структурного элемента представляет собой максимальный потенциал для выпуска, переработки и реализации товара или услуги с заданными характеристиками за год или любой другой отрезок времени в условиях, что все ресурсы компании используются на максимально прогрессивной основе.

При составлении производственной программы или плана, а также при проведении аналитической работы с результативными показателями деятельности компании или ее отдельного подразделения выявляют три основных вида предельно возможной производственной мощности предприятия:

- перспективный;

- проектный;

- действующий.

Перспективный вид производственной мощности предприятия – это вероятное изменение показателей производства, ожидаемое в перспективе.

Проектный вид производственной мощности предприятия выражается в объеме выпускаемой продукции, предусмотренном проектом строительства, реконструкции предприятия, а также планируемом после любого технического обновления производственных единиц и изменения организации труда. В проектной производственной мощности предприятия отражается координация компании на целедостижение лидирующих позиций в заданном отраслевом сегменте рынка.

Действующий вид производственной мощности предприятия представляет собой тот производственный потенциал объекта, который утвержден в производственной программе. Данный вид потенциала динамичен, и тенденции изменений зависят от организационного и технического производственного прогресса. Действующая проектная мощность складывается из следующих показателей:

- входной уровень производственной мощности предприятия (начальный этап намеченного планом срока);

- выходной уровень производственной мощности предприятия (конечная фаза намеченного планом срока);

- среднее значение производственной мощности предприятия за год.

Деление производственной мощности предприятия на входную, выходную и среднегодовую происходит исходя из следующих факторов:

- входной уровень производственной мощности предприятия - потенциально возможный производственный потенциал начала намеченного планом срока, которым чаще всего является год;

- выходной уровень производственной мощности предприятия – это максимальное использование резервов в завершающей части планируемого срока, которое равно результату сложения входной мощности начала года и введенной/удаленной в течение этих же 12 месяцев;

- среднегодовой уровень производственной мощности предприятия – это среднегодовое значение производственных мощностей, которыми обладает объект в условиях появления новых возможностей участвующей в выпуске продукта части компании и их упразднением.

Как определить производственную мощность предприятия

Неотъемлемой частью вычисления планируемой производственной мощности предприятия является постоянная фиксация сбалансированности спроса и предложения на товар/услугу. Допустим, если спрос превалирует над предложением, то в планировании обязательно отражается соответствующее увеличение производственного потенциала.

Дополнительными факторами, влияющими на показатель производственной мощности предприятия, выступают такие внутренние ресурсы компании, как технологическое и организационное оснащение, степень квалифицированности кадров и стратегическое прогрессивное управление, направленное на достижение новых экономических высот.

Производственная мощность предприятия, как величина, вычисляется из учета таких положений:

1. Единицей измерения показателя производственной мощности предприятия является тот же количественный объем выпускаемого продукта, что и в утвержденной производственной программе (плане и договоре).

2. Расчет уровня потенциальных возможностей предприятия-изготовителя происходит на всех иерархических уровнях структуры производственной части компании:

- от производственного элемента наименьшего ранга к звену, стоящему в начале иерархии;

- от технологически-однотипных единиц производственного оснащения до объединенных участков;

- от малой производственной зоны - к цеху, а затем - к предприятию-производителю.

3. Чтобы вычислить значение производственной мощности предприятия, необходимо знать:

- объем основных производственных фондов;

- распорядок эксплуатации машино-оборудования и площадей;

- объем необходимого времени, затрачиваемого на выпуск/переработку продукта и производительность технического оснащения.

Размер величины производственных возможностей низшего подразделения влияет на каждое большее звено производственной структуры, от участка до завода-производителя. Наивысший ранг присваивается подразделению, в котором выполняется основная часть производственно-технологических процессов по выпуску, переработке продукта компании, сосредоточены наибольшие человеко-ресурсы и в котором централизованы основные фонды предприятия.

Экономическая практика помимо расчетных вычислений производственной мощности предприятия подразумевает разработку «Баланса производственной мощности», в котором отражаются:

- количество выпущенной или переработанной продукции;

- входной уровень производственной мощности предприятия;

- проектная производственная мощность предприятия;

- выходной уровень производственной мощности предприятия;

- среднегодовое значение производственной мощности предприятия;

- коэффициент реализации производственных ресурсов.

Факторы производственной мощности предприятия, влияющие на значение данной величины:

- техническая оснащенность завода-изготовителя в количественном выражении машино-единиц;

- технические и экономические нормативы эксплуатации машино-единиц;

- соответствие производственных машин и технологий настоящему научно-техническому прогрессу;

- временные фонды эксплуатации машин и агрегатов;

- степень трудовой и производственной координации;

- используемые производственные площади;

- планируемые объемы изготавливаемого или перерабатываемого продукта, оказывающие непосредственное влияние на трудоемкость данной продукции при имеющемся техническом оснащении.

Состав технического оснащения предприятия включает в себя все машино-единицы, действующие, введенные в эксплуатацию в начале года, и те, которые планируется использовать на протяжении обозначенного планом срока. Не входят единицы техники, находящиеся на резервной консервации, относящиеся к экспериментально-опытным зонам и используемые в качестве обучающих и тренировочных установок.

Предельная производительность технического оснащения, участвующая в расчете величины производственной мощности предприятия, рассчитывается исходя из передовых нормативов эксплуатации каждой машино-единицы.

Временной фонд эксплуатации технического оснащения при непрерывном цикле производства определяется как разница между полным календарным временем и часами, затраченными на ремонтное и техническое обслуживание.

Важным нюансом при расчете величины производственной мощности предприятия является то, что в нем не принимают участие простаивающие единицы, причиной чего может быть отсутствие сырьевых и материальных ресурсов, а также часы, связанные с переделкой бракованной продукции.

Как произвести расчет производственной мощности предприятия

Совокупность производственных мощностей каждого из подразделений предприятия и будет являться общей производственной мощностью предприятия. Расчет внутри подразделения осуществляется от наименьшего уровня к наибольшему, например, от группы производственных машин со схожими техническими характеристиками к производственному участку, от цеха к подразделению, от производственного подразделения ко всему предприятию.

Рассчитанная производственная мощность ведущей производственной единицы является основой для определения мощности единицы, находящейся на следующем уровне. К примеру, производственная мощность ведущей группы машин – основа для определения этого же значения для участка производства, мощность ведущего участка – для мощности цеха и т.д. В качестве ведущей производственной единицы выступает та, трудоемкость работы которой имеет наибольшее значение. Если в состав производственной единицы входит несколько однотипных элементов (групп машин с близкими техническими характеристиками, производственных цехов и т.д.), то ее мощность определяется сложением мощностей всех ее составных частей.

Принцип расчета значения производственной мощности как одного производственного элемента, так и всего комплекса, зависит от вида налаженного процесса. При серийном и единичном производстве мощность рассчитывается от пропускной способности машино-единиц и их групп до мощности производственного подразделения.

Производственная мощность предприятия определяется не только на уровне ведущих единиц завода, но и по остальным его элементам. Делать это необходимо для своевременного выявления так называемых «узких мест», т.е. групп машин, участков, цехов, чья пропускная способность не отвечает требованиям по мощности ведущему элементу, на основе показателей которого определяется общая производственная мощность предприятия.

После расчета производственных мощностей ведущих единиц завода осуществляется предварительное выравнивание нагрузки (приведение степени эксплуатации машин по группам к значению, учитывающему оптимизацию работы «узких мест»), а только после этого происходит их суммирование для получения значения общей производственной мощности предприятия.

Показатели производственной мощности должны быть в тех же натуральных или условно-натуральных единицах измерения, в которых планируется производственная программа.

Значение уровня производственной мощности дифференцируется на входную, выходную и среднегодовую. Уровень входной производственной мощности – это показатель мощности на начало планового периода, выходной – на его конечную дату.

Уровень выходной производственной мощности (Мв) – показатель, зависящий от работ, указанных в плане по производственному перевооружению предприятия, модернизации парка машин, возведению или ремонту производственных сооружений и т.д. Расчет данного показателя осуществляется согласно формуле Мв = М1+Мр+Мм-Мл, где:

- М1 – значение мощности на начало планового периода (входная мощность);

- Мр – значение мощности, внедренной в производственный комплекс для выполнения плановых работ по ремонту, строительству, модернизации;

- Мм – значение мощности, которое приобрели производственные единицы в результате внедренных преобразований;

- Мл – значение мощности, снятой с производственного процесса (например, мощность устаревшего оборудования).

Уровень среднегодовой производственной мощности (Мс) – исходный показатель, представляющий собой среднее значение мощности производственной единицы за 12 месяцев с учетом внедренных и снятых с производственного процесса мощностей. От среднегодового значения производственной мощности главного подразделения завода зависит этот же показатель, определяемый в отношении всего предприятия.

На показатель производственной мощности отдельной структурной единицы производства влияют различные факторы: количество машино-единиц, их технические характеристики, время эксплуатации, их пропускная способность.

Расчет показателя уровня среднегодовой производственной мощности осуществляется согласно формуле Мс = Ос ФвНп, где:

- Ос – среднегодовое количество машино-единиц со схожими техническими характеристиками;

- Фв – общий объем временного фонда технических единиц предприятия;

- Нп – часовая норма производительности одной машино-единицы.

Среднегодовое количество машино-единиц со схожими техническими характеристиками определяется по формуле Ос = О1 + ОвП1/12 – ОлП2/12, где:

- О1 – кол-во машино-единиц на начало планового периода;

- Ов – кол-во машино-единиц, внедренных в производственный комплекс в течение планового периода;

- Ол – кол-во машино-единиц, снятых с производства в течение планового периода;

- П1 и П2 – кол-во полных месяцев до конца планового периода после внедрения/снятия оборудования.

Как должна планироваться производственная мощность предприятия

Без планирования использования и наращивания производственной мощности предприятия все бизнес-достижения производственного комплекса будут иметь краткосрочный характер. По практическим наблюдениям можно точно сказать, что производственные мощности в избытке оказывают более положительный эффект для производства, чем их дефицит.

Поэтому при планировании использования и прироста производственных мощностей руководители должны задаваться вопросами такого характера: «У моего производства будет одна глобальная производственная мощность или это будет совокупность нескольких небольших ресурсов?», «Наращивание производственной мощности будет происходить по мере необходимости или по ходу запланированной стратегии?» и т.д. Чтобы получать ответы на такие вопросы, у руководителя должен быть разработан план развития производства и его мощностей, а анализ его эффективности должен иметь систематический характер.

При выборе производственной мощности нужно учесть три фактора.

1. Какой необходим запас производственной мощности

Среднее значение вовлеченности производственных мощностей в производственный процесс не должен быть равен 100%. Если показатель мощности близок к этой цифре, это сигнализирует о том, что или производственные мощности требуют скорейшего прироста, или необходимо снизить объем выпускаемой продукции. Т.е. завод всегда должен иметь некоторый запас производственной мощности, который необходимо зарезервировать на случай незапланированного скачка спроса или выходов из строя каких-либо производственных единиц. Запас производственной мощности предприятия - это разница между средним уровнем использования (или реальной производственной мощностью) и 100%.

На практике большой запас производственной мощности имеет смысл быть, когда:

- спрос на выпускаемую продукцию имеет резко динамичный характер;

- объем будущего спроса неизвестен и ресурсы не обладают достаточной гибкостью;

- изменяется спрос в соотношении разных видов выпускаемой продукции;

- нет четкого графика поставок.

Излишне большой запас производственной мощности зачастую является результатом осуществления наращивания производственной мощности предприятия минимальными объемами. Поэтому наращивать свои мощности фирме лучше сразу большими этапами.

Небольшой объем запасов производственной мощности оправдан: «заморожено» малое количество финансового ресурса, не участвующего в производственном цикле, а также видно снижение эффективности, обусловленное сбоем поставки сырья или спадом трудовой активности работников (эти минусы часто остаются незаметными при большом запасе производственной мощности).

2. Когда и насколько расширять производственную мощность

Вопрос об объемах расширения производственной мощности предприятия не единственный. Не менее важно своевременно определить, когда заводу необходимо внедрение дополнительного объема мощностей. То, насколько и когда стоит увеличивать производственные ресурсы компании, решается одной из двух стратегий: экспансионистской или стратегией «wait-and-see».

Первая методика представляет собой расширение производственной мощности предприятия большими объемами через длинные промежутки времени; объем увеличивается заранее, не дожидаясь, пока запасы мощности иссякнут.

Вторая, наоборот, подразумевает внедрение дополнительных ресурсов часто и небольшими объемами («wait-and-see» в переводе – «ждем и смотрим», «поживем-увидим»); ввод дополнительных ресурсов происходит только при достижении установленного критичного уровня объема запасов.

Время и размер увеличения должны прямо пропорционально соотноситься друг с другом. Так, если на фоне увеличения спроса промежутки между внедрением дополнительной мощности увеличиваются, то объемы прироста также должны возрастать. Экспансионистский метод наращивания производственной мощности опережает изменения спроса, сводя к минимуму возможное недополучение прибыли от нехватки мощности.

Метод wait-and-see идет за изменениями спроса, при этом недостаток ресурсов восполняется любыми срочными мерами: сверхурочными часами работы, наймом временной рабочей силы, арендой дополнительных помещений и т.д.

Руководитель предприятия может применить один из этих методов либо воспользоваться любой промежуточной версией, например, внедрять дополнительные мощности в более короткие промежутки времени, чем при экспансионистском методе, но идти за спросом, как при wait-and-see.

Вариант, сочетающий в равной степени два метода, имеет название follow-the-leader («идти за лидером»), т.е. ориентироваться на время и объемы увеличения мощностей ведущих компаний своего рыночного сектора. Очевидно, что при среднем варианте о повышении конкурентоспособности и речи не идет.

3. Как расширение производственной мощности связано с другими аспектами деятельности предприятия

Внедрение дополнительной производственной мощности должно быть частью единой стратегии развития всего предприятия. Изменения гибкости ресурсов и их местоположения должны соизмеряться с запасом производственной мощности, получившимся в результате этих изменений, т.к. все эти три аспекта являются факторами, влияющими на увеличение или снижение рисков компании. Запас производственной мощности взаимосвязан и с другими сторонами деятельности компании, к которым относятся:

- конкурентные преимущества. Например, при появлении такого конкурентного преимущества, как высокая скорость поставок, необходимо, чтобы запас производственной мощности соответствовал изменениям спроса, особенно если складские расходы экономически не оправданы;

- менеджмент качества. При более качественной продукции целесообразно снижать запас производственной мощности предприятия, т.к. здесь минимизированы потери, связанные с выпуском брака и другими видами снижения итогового объема продукции;

- капиталоемкость. Инвестиционные вложения в высокотехнологичное оборудование. Для компенсирования баланса финансов, «замороженных» в производственном цикле, целесообразно снизить запас производственной мощности;

- гибкость ресурсов. При снижении гибкости рабочей силы вероятность возникновения перегрузки оборудования возрастает. Сбалансировать работу производства можно с помощью увеличения запаса производственной мощности;

- оборудование. Ненадежность в оборудовании требует увеличения запаса производственной мощности, особенно в периоды резкого увеличения спроса на выпускаемую продукцию;

- планирование. Стабильная бизнес-среда повышает уровень гарантии продукции/услуг, поэтому тут уместно иметь небольшой запас производственной мощности;

- местоположение. Географическое расширение производства требует увеличения запаса производственной мощности на новом месте с вероятным ее снижением на старом.

Итак, любые изменения производственной мощности должны быть соединены с планированием иного функционала компании. Финансовый анализ и оценка кадровых ресурсов должны лежать в основе как в планировании изменения производственной мощности, так и в управлении компанией в целом, которое, в свою очередь, должно осуществляться на фоне знания особенностей данного рыночного сегмента и прогнозирования изменений спроса и предложения.

Специалисты советуют планировать расширение производственной мощности предприятия согласно следующей поэтапной схеме:

Этап 1. Оцениваем требуемую производственную мощность

Чтобы проанализировать долговременные потребности в производственной мощности, необходимо рассчитать вероятные изменения спроса, производительности, конкуренции и время, на которое распространятся технологические изменения. Для сравнения с величиной производственной мощности значение спроса должно иметь числовое выражение.

Этап 2. Вычисляем разницу между требуемой и доступной производственной мощностью

Точную меру производительной мощности непросто определить, если процесс расширения затрагивает несколько видов ресурсов. Так ввод дополнительной мощности в пределах одной операции может увеличить значение общей производственной мощности, или расширение общей мощности невозможно без корректировки мощности узких мест (при их наличии).

Этап 3. Составляем варианты планов ликвидации разрыва

Вероятные разрывы в производственной мощности должны быть учтены в альтернативных планах по их устранению. Менеджеры компании могут выбрать «план 0», при котором не совершаются никакие активные действия, пропуская мимо заказы, не укладывающиеся в объемы имеющейся производственной мощности. Другой путь – использовать экспансионистский и wait-and-see методы, самим выбирая сроки и объемы наращивания производственной мощности предприятия.

Этап 4. Качественно и количественно оцениваем каждую альтернативу и принимаем окончательное решение

В ходе качественной оценки руководство анализирует вероятные сдвиги в хозяйственной деятельности предприятия, не затронутые финанализом, которые будут итогом изменений объема производственной мощности. Такие аспекты, как динамика будущего спроса, ответные шаги компаний-конкурентов, изменения в технологии производственного процесса или в конечной стоимости должны сопоставляться с будущими расширениями производственной мощности только на взвешенных суждениях и опыте.

Аспекты, имеющие количественную характеристику, также сравниваются с будущими перспективами изменения мощности предприятия. Самая негативная из них та, где спрос имеет минимальное значение, а конкуренция – большее. В ходе принятия решений руководство должно учесть как самые пессимистичные исходы, так и наиболее благоприятные пути развития ситуации.

Финансовые потоки также имеют количественную оценку: от «плана 0» до иных вариантов выбранной стратегии. На данном этапе оценивается только та разница между доходом и расходом компании, которая имеет отношение к рассматриваемому проекту.

Как производить анализ производственной мощности предприятия

Чтобы разработать дальнейшую стратегию развития производства, оптимизировать эксплуатацию имеющегося технического оснащения, нужно подвергнуть тщательному исследованию работу производства в прошлом периоде.

Анализируется производственная мощность предприятия на основе оценки следующих характеристик.

Фондоотдача и влияющие на нее причины

Фондоотдача, или коэффициент оборачиваемости основных средств, характеризует степень эффективности использования основного производственного оснащения, качество и количество которого являются определяющими для формирования общей производственной мощности предприятия. Фондоотдача – это такое количество выпускаемой продукции, которое приходится на 1 или 1000 рублей денежно-стоимостного значения производственных основных фондов.

На значение фондоотдачи влияет практическое использование технического оснащения, площади производства, а также динамика стоимости машино-единиц и продукто-единиц. Еще одна характеристика производства, влияющая на величину фондоотдачи – состав основных фондов производства, определяющаяся как сумма стоимостного значения технического оснащения, энерго- и транспорто- ресурсов, цены недвижимости, участвующей в производстве и других звеньев системы основных фондов.

Следующим шагом в анализе применения производственной мощности предприятия оцениваем воздействующие на нее производственные показатели.

Оценка структуры технологического и технического оснащения

При определении зависимости качества техпроцесса на уровень потребления мощности производства выясняется, какая часть передовых методик выпуска продукта применяется на данном заводе. Т.е. анализируется структура используемого оснащения и определяется тот процент производственного оборудования, который влияет на увеличение качества производственного цикла. Одним из оценивающих факторов прогрессивности машино-состава является время, необходимое для установки данного оборудования и получения первой партии продукции.

Исследование процесса применения машин и агрегатов

Параллельно с оценкой составного характера оснащения производства происходит контроль степени его эксплуатации. При этом учитывается соотношение всего имеющегося оборудование и того, которое непосредственно участвует в производственном цикле. Числовое расхождение между двумя этими показателями, умноженное на значение средней выработки продукта, представляет собой производственный потенциал, т.е. то количество произведенной продукции, которое может обеспечить данное предприятие при условии введения в рабочий процесс полного состава техники.

Оценка производственных мощностей предприятия в сфере эффективной эксплуатации техники происходит путем определения доли простаивающих машино-единиц.

Количество неиспользованных станко-часов определяется из текущих отчетов работы. Потерянное время анализируется путем сравнения с планируемым объемом станко-часов и отчетами подобных предприятий. Если из планируемого времени вычесть фактически используемое и результат умножить на среднее значение производительности агрегата в час, получится тот потенциал, которым обладает данное предприятие в условиях ликвидации простоя, не учтенного планом.

Оценка экстенсивности эксплуатации техники

Для данного исследования сначала определяют то количество произведенного продукта, которое является результатом реальной работы данного агрегата в час. Для многофункциональных машин берут среднее значение выработки на разных производственных сегментах.

Оценка экстенсивности использования технического оснащения происходит методом определения значений: количество произведенной продукции на одну машино-единицу, на один станко-час, на 1 кв.м площади производства и на одну денежную единицу стоимости основного фонда производства.

Оценка эффективности применения производственных площадей

На производственных участках с преимущественно ручным трудом определяется полезность площади, занятой в производственном процессе. В учет не берутся места общего пользования и те помещения, которые не относятся к непосредственному выпуску продукции. Количество полезной площади, умноженное на продолжительность смены, определяет потенциал эффективного применения производственной мощности данного участка. Полученный показатель измеряется в квадрато-метро-часах.

Отношение практической загруженности к тем метро-часам, которые являются резервными, дает определение коэффициента применения производственных площадей.

При анализе данного фактора также определяются следующие характеристики: количество выпускаемой продукции на 1 кв.м площади производства, удельный показатель площади, участвующей в производственном процессе, в общей территории завода.

Определение резервного потенциала в условиях эффективного применения производственной мощности предприятия

Оценка уровня воздействия применения основных фондов на количество выпускаемой продукции является основой анализа использования производственной мощности предприятия. В этом случае происходит определение отклонения практических характеристик от планируемых или от разовых выдающихся максимальных показателей. Полученные разницы при учете выработки единицы техники или участка принимают участие в расчете резервного потенциала производства.

При проведении оценки работы технического оснащения и составлении соответствующего плана на производстве с многофункциональными агрегатами всю технику группируют в зависимости от различных технических характеристик. Полученные группы при необходимости делятся на подгруппы. Состав одной группы определяют машины со схожими показателями выработки и те, которые являются взаимозаменяющими в течение одного производственного цикла. После такой дифференциации оснащения одна группа выступает как единица, которая участвует в анализе загруженности и определении потенциального резерва. Итогом проведенной работы является разработка мероприятий, направленных на поднятие эффективности использования парка машин.

Если в производственном процессе участвуют агрегаты узкой направленности с имеющимися редкими характеристиками, каждый из них дифференцируют как отдельную подгруппу для анализа и планирования их эксплуатации. На производственных линиях отдельной подгруппой выступает вся линия.

Воздействие основного ряда причин на применение производственной мощности предприятия анализируется простыми формулами. Также есть те факторы, рассчитать влияние которых можно с помощью определения корреляционных зависимостей.

Каким образом возможно увеличение производственной мощности предприятия

Для повышения эффективности применения производственного оснащения могут быть приняты следующие меры:

- снижение основных временных трат на одну продукто-единицу;

- снижение дополнительных временных трат;

- снижение временного фонда эксплуатируемой техники;

- снижение временных трат на неоправданную и непроизводительную загруженность.

Основой проведения данных мероприятий является усовершенствование основного парка машин, прогрессивное изменение техники и технологий, повышение координации и дисциплины труда.

Повышение эффективности применения площадей производства происходит путем упразднения участков вспомогательного и обслуживающего назначения, применением подъемного и транспортного оборудования, введение прогрессивных методик изготовления продукта, повышающих значение выработки продукции на одну единицу площади.

1. Снижение основных временных трат на одну продукто-единицу.

Прогрессивное изменение техники и технологий, применение гибких интегрированных процессов, координирование и спецификация труда, повышение квалифицированности персонала оказывает непосредственное влияние на производственную мощность предприятия и уровень ее практического применения с уменьшенными временными тратами на одну единицу выпускаемого продукта.

Наиболее значимым является введение технологических инноваций, сокращающих этапы производственного цикла. Примерами методов, интенсифицирующих производство, являются повышение силового или скоростного действия агрегатов, увеличение норм давления и температур, использование химических катализаторов и проч.

Немаловажным в сокращении работы машино-единиц является качество производственного сырья.

2. Снижение дополнительных временных трат на одну продукто-единицу.

Дополнительное время, затраченное в производстве, ликвидируется применением следующих мер: применение более производительной техники, инструментов и средств технологического ресурса, использование автоматики на этапах производственного цикла.

На практическом опыте многих производственных компаний обязательно анализируется производственная мощность предприятия, определение и исследование структуры которой показало, что поточное производство является наиболее эффективной формой организации технологического процесса. Расположение агрегатов и рабочих мест по ходу производственного процесса, ритмичность и непрерывность основных и вспомогательных операций, использование спецоборудования для передачи изделий между операциями цикла – все это значительно снижает дополнительные временные траты (ожидание подачи инструмента, простои, заминки и др.)

- Производственная мощность кухни

- Определить годовую производственную мощность цеха

- Определить производственную мощность цеха и годовой выпуск товарной продукции

- Определить годовую производственную мощность предприятия

- Определить среднегодовую производственную мощность предприятия

- Определить коэффициент использования производственной мощности

Задача . Производственная мощность кухни

Емкость котлов 120 л. Коэффициент заполнения котлов 0,9. Средний объем одного блюда 0,5 л.Среднее время варки пищи за один производственный оборот котлов составляет 120 мин.

Организационно-технологические простои оборудования в смену 50 мин.

Время на подготовительно-заключительные операции в среднем на одну варку пищи составляет 20 мин. Продолжительность работы кухни в сутки 10 часов. Столовая работает 305 дней в году.

Рассчитайте суточную производственную мощность кухни и годовую производственную программу столовой по выпуску первых блюд.

Комментарий

.

Если вдуматься в суть задачи... ну, ладно, допустим, что существует некий "суповой макдональдс", когда бесконечно потребляется один и тот же продукт, в одной и той же рецептуре, круглый год. Рыночные и сезонные колебания спроса автора не волнуют. Оставим смысловое наполнение (какой же, все-таки, бред...) на совести автора.

Данная задача приводится исключительно потому, что методика ее решения пригодится для промышленных предприятиях с серийным производством. Стоит обратить внимание и на то, что почему-то автор не учитывает режим работы персонала. На практике обязательно обратите на это внимание. С этим фактом связан также вопрос, как интерпретировать фразу "в смену". Если время работы кухни 10 часов, то у нас одна смена 10 часов или две смены по пять часов? При условии 40-часовой рабочей недели, получается, что одна смена со скользящим графиком работы персонала. То есть один человек может работать не более четырех дней в неделю.

Решение

.

Начнем с суточной "производственной мощности".

Номинальный фонд времени составит:

10 часов х 60 минут = 600 минут

Эффективный фонд времени

600 - 50 = 550 минут

Время производственного цикла

120 + 20 = 140 минут

Количество операционных циклов в сутки составит

550 / 140 ≈ 3,93 = 3

Вот первый "сюрприз". Если бы у нас было серийное производство, то недостающие 10 минут (140х4 - 550) мы бы оплатили как сверхурочные и получили дополнительный объем продукции на склад (!). Но... у нас скоропортящаяся продукция, которая должна быть еще и продана и потреблена . Время работы ограничено режимом работы учреждения. То есть "на склад" мы положить ничего не можем! Поэтому принимаем число производственных циклов равным трем .

Теперь определяем объем продукции в порциях.

120 * 0.9 / 0.5 = 216 порций

Таким образом, выпуск в сутки составит 216 * 3 = 648 порций

Опять же, если бы речь шла о производстве, за счет переработки мы бы имели 4 производственных цикла. (216х4)

Годовой выпуск

составит

648 * 305 = 65 880 порций

Задача 2. Определить годовую производственную мощность цеха

В цехе машиностроительного завода три группы станков: шлифовальные - 5 ед., строгальные – 11 ед., револьверные – 15 ед. Норма времени на обработку единицы изделия в каждой группе станков соответственно 0,5 ч., 1,1 ч. и 1,5 ч.

Определить годовую производственную мощность цеха, если известно, что режим работы двухсменный, продолжительность смены – 8 ч.; регламентированные простои оборудования составляют 7% режимного фонда времени, число рабочих дней в году – 255.

Решение .

Для того чтобы найти годовую производственную мощность цеха нам нужно найти действительный годовой фонд рабочего времени. Он находится по формуле:

Ф н

n

N об

Ф нд – номинальный фонд рабочего времени в днях. Измеряется в днях в году.

С – количество смен в рабочем дне.

t

Найдем номинальный фонд рабочего времени. Подставим значения в формулу.

Ф н = 255*2*8=4080 ч.

Ф д =4080*(1-7/100)*(5+11+15)=4080*0,93*31=117626,4 ч.

Н ч – норма времени на обработку изделия. Измеряется в нормо-часах на штуку.

Ф д

Подставим значения в формулу:

ВП=37944/(0,5+1,1+1,5)= 117626,4 /3,1=37944 штук продукции

Ответ : Производственная мощность цеха составляет ВП = 37944 штук условных изделий в год

Задача 3. Определить производственную мощность цеха и годовой выпуск товарной продукции

Определить годовую производственную мощность цеха и его годовой выпуск товарной продукции, если коэффициент использования производственной мощности – 0,95. Данные для расчета приведены в таблице ниже.

Решение .

Найдем номинальный фонд рабочего времени. Для этого воспользуемся формулой:

С – количество смен в рабочем дне.

t – длительность смены. Измеряется в часах.

Подставим значения в формулу.

Ф н =230*2*8=3680 ч.

Найдем действительный годовой фонд рабочего времени. Для этого воспользуемся формулой:

Ф н – номинальный фонд рабочего времени, измеряется в часах.

n – регламентированные простои оборудования, измеряются в процентах.

N об – количество оборудования в цехе, измеряется в штуках.

Подставим значения в формулу.

Ф д =3680*(1-4/100)*25=3680*0,96*25=88320 ч.

Найдем годовую производственную мощность цеха. Воспользуемся формулой:

Н ч – норма времени на обработку изделия. Измеряется в нормо-часах на штуку.

Ф д – действительный годовой фонд рабочего времени.

Подставим значения в формулу.

ВП=88320/0,5=176640 шт.

Теперь мы можем найти годовой выпуск товарной продукции. Для этого воспользуемся формулой:

ВП – годовая производственная мощность цеха.

ТП=176640*0,95=167808 шт.

Ответ : Теоретический возможный выпуск товарной продукции составляет ТП=167 808 шт., теоретическая производственная мощность цеха ВП = 176 640 шт.

Задача 4. Определить годовую производственную мощность предприятия

Определить годовую производственную мощность предприятия и уровень ее использования по следующим данным.

|

№ п/п |

Показатели |

Значения |

|

Производственная мощность предприятия на начало года (входная), млн. грн. | ||

|

Производственная мощность, которая нарастает в результате модернизации и совершенствования технологии, млн. грн. | ||

|

Количество месяцев использования этой мощности | ||

|

Производственная мощность, которая вводится в результате нового строительства и реконструкции, млн. грн. | ||

|

Месяц введения | ||

|

Производственная мощность, выведенная из производства, млн. грн. | ||

|

Месяц снятия с производства | ||

|

Производственная программа предприятия, млн. грн. |

На основании исходных данных, приведенных в таблице выше, определить выходную, среднегодовую производственную мощность предприятия и коэффициент использования производственной мощности.

Решение .

Мвых = Мп + Мм + Мр - Мл

М п

М м

М р

М л

Подставим значения в формулу.

М вых = 10+0,4+0,5-0,3=10,6 млн. грн.

n1,n2 – количество месяцев использования введенной мощности.

n3 – количество месяцев, в течении которых не используется мощность, выведенная с производства. Подставим значения в формулу.

М с =10+0,4*4/12+0,5*3/12+0,3*9/12=10+0,13+0,125+0,675=10,93 млн. грн.

ОП – объем производства.

ПМ – производственная мощность.

Подставим значения в формулу.

К ипм =9,4/10,93=0,86

Ответ : Коэффициент использования производственной мощности К ипм =0,86, Расчетная годовая производственная мощность М вых =10,6, М с =10,93

Задача 5. Определить среднегодовую производственную мощность предприятия

Мощность предприятия на начало года насчитывала 35 800 т. конечной продукции. В течение года были введены следующие мощности: в июне – 3500т., в августе – 5420 т., в октябре – 2750 т. Было выведено мощностей: в апреле – 2250 т., в ноябре 8280 т. Необходимо определить: среднегодовую производственную мощность и мощность предприятия на конец года.

Решение .

Найдем среднегодовую мощность предприятия. Среднегодовую производственную мощность можно также определить и по следующей формуле:

М м. – производственная мощность на начало года.

М р. – мощность, которая вводится в эксплуатацию.

М л. – мощность, которая выбыла с эксплуатации.

n 1 – количество месяцев эксплуатации i-той мощности, которая введена в действие на протяжении года.

n 2 – количество месяцев после вывода с эксплуатации i-той мощности на протяжении года, месяца.

Подставим значения в формулу.

М с. = 35 800 + (3500*7+5420*5+2750*3)/12 – (2250*9+8280*2)/12= 35 800 +

+ (24 500+27 100+8250)/12 – (20 250+16 560)/12=35 800 + 59 850/12 –

– 36 810/12 =35 800 + 4985,7 – 3067,5=37 720 т.

Найдем производственную мощность на конец года. Для этого прибавим к производственной мощности на начало года добавленные мощности и вычтем выведенные мощности.

Подставим значения в формулу.

М к.г. = 35 800+3500+5420+2750-2250-8280 = 36 940т.

Задача 6. Определить коэффициент использования производственной мощности

Предприятие производит электродвигатели. На основе данных, представленных в таблице, определить выходную и среднегодовую производственную мощность предприятия и коэффициент использования производственной мощности.

Решение .

Различают входную, выходную и среднегодовую производственную мощность. Входная мощность – это мощность на начало года. Выходная мощность – это мощность на конец года.

Найдем выходную производственную мощность. Для этого воспользуемся формулой:

Мвых = Мп + Мм + Мр - Мл

М п – производственная мощность предприятия на начало года. Измеряется в грн.

М м – мощность, которая нарастает в результате модернизации оборудования, усовершенствования технологии. Измеряется в грн.

М р – мощность, которая вводится в результате нового строительства или реконструкции предприятия. Измеряется в грн.

М л – мощность, которая выведена с производства. Измеряется в грн.

Подставим значения в формулу.

М вых = 12+0,8+0,6-0,4= 13 млн. грн.