5. ФОРМЫ РЕМОНТНОЙ ДОКУМЕНТАЦИИ

5.1. Ремонтная документация настоящего Справочника максимально унифицирована с документацией отраслевых «Систем технического обслуживания и ремонта энергетического оборудования». Предусматривается ведение следующих форм ремонтной документации (формы 1-19):

сменный журнал выявленных дефектов и работ по их устранению; ремонтный журнал; ведомость дефектов; смета затрат;

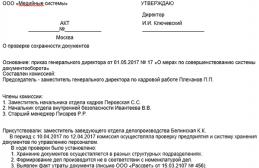

акт на сдачу в капитальный ремонт;

акт на выдачу из капитального ремонта;

годовой план-график планово-предупредительного ремонта;

месячный план-график-отчет ППР или месячный отчет о ремонте;

ведомость годовых затрат на ремонты;

акт на изменение календарного срока ремонта;

график остановочного ремонта;

журнал учета установки и снятия заглушек;

акт приемки работ после остановочного ремонта;

паспорт энергетического оборудования;

номенклатура основного оборудования цеха;

номенклатура вспомогательного оборудования;

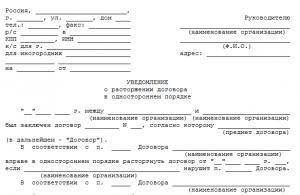

наряд-допуск на проведение ремонтных работ;

разрешение на производство земляных работ на территории.

5.2. Изменения и дополнения к ранее существовавшим формам ремонтной документации произведены по результатам апробации «Единого положения о планово-предупредительных ремонтах оборудования промышленных предприятий России» (Распоряжение Минпромнауки России от 29.052003 г. 05.900 114–108).

5.3. Основным документом, по которому осуществляется ремонт оборудования, является годовой план-график ремонта (форма 7), на основе которого определяется потребность в ремонтном персонале, в материалах, запасных частях, покупных комплектующих изделиях. В него включается каждая единица подлежащего капитальному ремонту оборудования. Основой для составления годового плана-графика служат приведенные в настоящем Справочнике нормативы периодичности ремонта оборудования.

5.4. С целью увязки сроков ремонта энергетического оборудования с технологическим оборудованием годовой график согласовывается с ОГМ предприятия. При необходимости использования услуг службы главного прибориста плановые сроки ремонта согласовываются с ОГП. Сроки ремонта основного оборудования, лимитирующего выполнение производственной программы, согласовываются с плановым отделом предприятия.

5.5. В графах 11–22 годового плана-графика (форма 7), каждая из которых соответствует одному месяцу, условным обозначением в виде дроби указывается: в числителе – планируемый вид ремонта (К – капитальный, Т – текущий), в знаменателе – продолжительность простоя в часах. Отметки о фактическом выполнении ремонтов в этих графах производятся путем закрашивания планируемых цифр цветным карандашом.

В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

5.6. Оперативным документом по ремонту оборудования является месячный план-график-отчет, утверждаемый главным энергетиком предприятия по каждому энергетическому цеху и участку (форма 8). Допускается вместо месячного плана-графика-отчета ведение месячного отчета о ремонте (форма 8А).

5.7. В этом случае месячное планирование ремонтов осуществляется согласно годовому плану-графику ремонта.

5.8. В графах 7-37 (форма 8), каждая из которых соответствует одному дню месяца, условным обозначением в виде дроби указывается: в числителе – вид ремонта (К – капитальный, Т – текущий), в знаменателе – его продолжительность (текущего – в часах, капитального – в сутках).

5.9. Отметка о фактическом выполнении ремонтов производится после их окончания специально назначенным ответственным лицом в ОГЭ, в производственных цехах – мастером цеха.

5.10. Журнал учета установки и снятия заглушек (форма 14) ведется заместителем начальника энергетического цеха (начальником отделения, установки, начальником смены).

5.11. Пояснения о порядке ведения остальной ремонтной документации приведены выше в соответствующих разделах.

5.12. Приведенные в настоящем разделе формы ремонтной документации являются типовыми. В зависимости от сложившейся в ремонтных службах предприятий специфики учета проводимых ремонтно-профилактических мероприятий, не регламентированных настоящим Справочником (ремонтные осмотры, проверки, испытания и т. п.), в формы ремонтной документации могут включаться дополнительные графы (пункты).

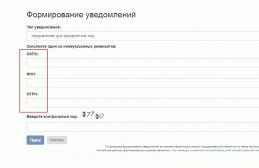

Форма 1

Форма 2

Форма 3

Форма 4

Форма 5

Форма 6

Форма 7

Форма 8

Форма 8А

Форма 9

Форма 10

Форма 11

Форма 12

Форма 13

Форма 14

Как составить годовой график ППР электрооборудования? На этот вопрос я попытаюсь подробно ответить в сегодняшнем посте.

Не для кого не секрет, что основным документом, по которому осуществляется ремонт электрооборудования, является годовой график планово-предупредительного ремонта электрооборудования, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту электрооборудования.

Для составления годового графика планово-предупредительного ремонта (графика ППР) электрооборудования нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя на электрооборудование, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта энергетического оборудования». Я пользуюсь справочником А.И. Ящура 2008 года, поэтому, далее буду ссылаться именно на этот источник.

Скачать справочник А.И. Ящура

И так. В вашем хозяйстве имеется некоторое количество энергетического оборудования. Все это оборудование необходимо внести в график ППР. Но сначала немного общей информации, что из себя представляет годовой график ППР.

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании, например название и тип, мощность, фирма изготовитель и т.д. Графа 2 – номер по схеме (инвентарный номер). Я чаще использую номера из электрических однолинейных схем или из технологических. В графах 3-5 указываются нормативы ресурса между капитальными ремонтами и текущими. В графах 6-10 указываются даты последних капитальных и текущих ремонтов. В графах 11-22, каждая из которых соответствует одному месяцу, условным обозначением указывают : К – капитальный, Т – текущий. В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени. Теперь, когда мы рассмотрели общие положения о графике ППР, рассмотрим конкретно взятый пример. Предположим, что у нас в электрохозяйстве, в корпусе 541, есть: 1) масляный трансформатор трехфазный двухобмоточный (Т-1 по схеме) 6/0,4 кВ, 1000 кВА; 2) электродвигатель насоса, асинхронный (обозначение по схеме Н-1), Рн=125 кВт;

Шаг 1. Вносим в пустую форму графика ППР наше оборудование.

Шаг 2. На этом этапе определяем нормативы ресурса между ремонтами и простоя:

а) Для нашего трансформатора: открываем справочник стр.205 и в таблице «Нормативы периодичности, продолжительности и трудоемкости ремонта трансформаторов и комплектных подстанций» находим описание оборудование, которое подходит к нашему трансформатору. Для своей мощности 1000 кВА выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график.

б) Для электродвигателя по той же схеме – стр.151 Таблица 7.1 (смотри рисунок).

Найденные нормативы в таблицах переносим в наш график ППР

Шаг 3. Для выбранного электрооборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определиться с датами последних ремонтов – капитального и текущего. Предположим, мы составляем график на 2011 год. Оборудование действующее, даты ремонтов нам известны. Для Т-1 капитальный ремонт проводился в январе 2005 года, текущий – январь 2008 года. Для двигателя насоса Н-1 капитальный – сентябрь 2009, текущий – март 2010 года. Вносим эти данные в график.

Определяем когда и какие виды ремонта предстоят трансформатору Т-1 в 2011 году. Как мы знаем в году 8640 часов. Берем найденный норматив ресурса между капитальными ремонтами для трансформатора Т-1 103680 ч и делим его на количество часов в году 8640 ч. Производим вычисление 103680/8640 = 12 лет. Таким образом, следующий капитальный ремонт должен проводиться через 12 лет после последнего капитального ремонта, а т.к. последний был в январе 2005 г., значит, следующий планируем на январь 2017 года. По текущему ремонту тот же принцип действия: 25920/8640=3 года. Последний текущий ремонт производился в январе 2008, т.о. 2008+3=2011. Следующий текущий ремонт в январе 2011 года, именно на этот год мы и составляем график, следовательно, в графе 8 (январь) для трансформатора Т-1 вписываем «Т».

Для электродвигателя получаем; капитальный ремонт проводится каждые 6 лет и планируется на сентябрь 2015 года. Текущий проводится 2 раза в год (каждые 6 месяцев) и, согласно последнему текущему ремонту планируем на март и сентябрь 2011 года. Важное замечание: если электрооборудование вновь монтируемое, то все виды ремонта, как правило, «пляшут» от даты ввода оборудования в эксплуатацию.

Наш график приобретает следующий вид:

Шаг 4. Определяем годовой простой в ремонте. Для трансформатора он будет равен 8 часам, т.к. в 2011 году мы запланировали один текущий ремонт, а в нормах ресурса на текущий ремонт в знаменателе стоит 8 часом. Для электродвигателя Н-1 в 2011 году будет два текущих ремонта, норма простоя в текущем ремонте – 10 часов. Умножаем 10 часов на 2 и получаем годовой простой равный 20 часам. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте. Получаем окончательный вид нашего графика.

Важное замечание: на некоторых предприятиях, энергетики в своих годовых графиках ППР вместо двух последних граф годового простоя и годового фонда указывают только одну графу – «Трудоемкость, чел*час». Эта трудоемкость считается по количеству единиц оборудования и нормам трудоемкости одного ремонта. Такая схема удобна при работе с подрядными организациями, выполняющими ремонтные работы.

Не стоит забывать, что даты ремонтов необходимо согласовывать с механической службой и при необходимости службой КИПиА, а также с другими структурными подразделениями, имеющим непосредственное отношение к ремонту и обслуживанию смежного оборудования.

Если у вас возникли вопросы по составлению годового графика ППР, задавайте вопросы, постараюсь, по возможности, на них подробно ответить.

Инструкция

Найдите информацию о том, как часто по нормам законодательства нужно проводить профилактический ремонт оборудования того типа, который используется в вашей организации. Для этого существую специальные сборники нормативов по типам оборудования. Их можно приобрести в книжных магазинах в отделах технической литературы или взять в библиотеке. Но при этом ввиду, что должны быть актуальными, поэтому выбирайте самый новый сборник из предлагаемых.

Начните заполнять созданную таблицу. В первой графе запишите оборудования, модификацию и фирму-производителя. Далее укажите инвентарный номер, данный этой технике на вашем предприятии. В графах с третью по пятую заносится информация о том, сколько может проработать то или иное техническое устройство между плановыми ремонтами. Возьмите эту информацию из справочника по нормативам.

С шестого по десятый пункт дается информация о том, когда проводились последние ремонты оборудования. Указываются как плановые проверки, так и различных неожиданно возникших неполадок.

Далее пункты с одиннадцатого по двадцатый второй обозначаются месяцами наступающего года. В каждом из них вы должны поставить отметку, планируется ли плановый или капитальный ремонт конкретного в этот период. Перед этим просмотрите нормативы на ремонт оборудования и сделайте вывод о том, когда лучше всего провести техническую проверку того или иного станка.

В двадцать третьей графе нужно годовой срок нахождения станка в . Для этого сложите все дни, которые полагаются на ремонт этого типа оборудования по регламенту, и укажите в таблице получившуюся цифру.

В последнем, двадцать четвертом пункте, укажите общее время, которое должен проработать станок в течение года. Для этого сложите все часы, в течение которых будет аппарат в году, и вычтите из них время, отведенное на ремонт.

Источники:

- как сделать ппр

Работа редакции – сложный механизм, в котором все должно функционировать без перебоев. Одна небольшая ошибка или промедление – и номер газеты или журнала может не выйти в срок. Чтобы избежать разных неприятных и непредвиденных ситуаций, необходим редакционный график или план. Графики бывают разные – на один номер, на неделю, квартал, месяц, год.

Инструкция

Допустим, вам нужно составить редакционный план на сдачу ближайшего номера журнала. Предположим, вы – выпускающий редактор специализированного ежемесячного журнала для владельцев торговых точек. В запасе на допечатную подготовку издания у вас есть один месяц. Первым делом вам необходимо обозначить тему номера. Например, актуально будет сейчас поговорить с предпринимателями об особенностях летней торговли.

Затем определитесь, к какому сроку должен быть подготовлен каждый материал. Это также можно отметить в созданной таблице. Не забывайте, что на подготовку материалов журналистам потребуется время для сбора фактуры, проведения интервью, написания текстов. А чтобы журнал вовремя попал в типографский цех, также потребуется время и на работу других, не менее важных, сотрудников редакции. Учтите эти моменты при составлении графика.

Также в редакционном плане необходимо отметить сроки работы , корректоров и прочих специалистов, работающих над созданием номера. Для удобства можно сделать еще одну таблицу. В ней отметьте сроки, которые потребуются на вычитку текстов редактором,

Введение1 Общая часть

2 Сущность и содержание системы ППР

3 Уход, надзор и осмотры оборудования

4 Виды ремонтов

5 Периодичность и продолжительность ремонтов

6 Планирование и выполнение ремонтов

7 Передача оборудования в ремонт и приемка его после ремонта

8 Организация ремонтов

9 Методы проведения ремонтов

10 Учет и отчетность о проведенных ремонтах

11 Технология и механизация ремонтных работ

12 Совмещение профессий и расширение функций ремонтного и эксплуатационного персонала

13 Обеспечение оборудования запасными деталями и узлами. Организация их хранения

14 Унификация деталей и узлов оборудования

15 Сроки службы деталей и повышение их долговечности

Приложение 1. Основные понятия о ремонтных нормативах и терминах

Приложение 2 Формы технической документации и инструкции по их заполнению

Форма 1. Журнал приемки и сдачи смен бригадирами дежурного персонала механослужбы

Форма 2. Журнал приемки и сдачи смен машинистами грузоподъемного крана

Форма 3. Агрегатный журнал

Форма 4. Годовой график ППР

Форма 5. Месячный график ППР

Форма 6. Ремонтная ведомость

Форма 7. Оперативный (линейный или сетевой) график выполнения ремонта

Форма 8. Наряд-допуск

Форма 9. Акт приемки оборудования после проведения текущего ремонта

Форма 10. Отчет цеха о проведенных ремонтах

Форма 11. Отчет ремонтного цеха о проведенных ремонтах

Форма 12. Отчет предприятия о проведенных ремонтах

Форма 13. Перечень узлов оборудования и сроков их службы

Приложение 3. Периодичность и продолжительность ремонтов оборудования горнорудистых и рудообогатительных предприятий черной металлургии

А. Горношахтное оборудование

Б. Карьерное горнорудное оборудование

В. Оборудование обогатительных фабрик

Приложение 4. Периодичность и продолжительность ремонтов оборудования агломерационных цехов

Приложение 5. Периодичность и продолжительность ремонтов оборудования по производству окатышей

Приложение 6. Периодичность и продолжительность ремонтов оборудования коксохимического производства

Приложение 7. Периодичность п продолжительность ремонтов оборудования доменных цехов

Приложения 8. Периодичность и продолжительность ремонтов оборудования мартеновских цехов

Приложение 9. Периодичность и продолжительность ремонтов оборудования конвертерных цехов

Приложение 10. Периодичность и продолжительность ремонтов оборудования электросталеплавильных цехов

Приложение 11. Периодичность и продолжительность ремонтов оборудования установок непрерывной разливки стали (УНРС)

Приложение 12. Периодичность и продолжительность ремонтов оборудования прокатных цехов

Сляминги

Блюминги

Непрерывно-заготовительные станы

Заготовочные станы

Трубозаготовочные станы

Рельсобалочные станы

Крупносортные станы

Среднесортные станы

Мелкосортные станы

Проволочные станы

Сутуночные станы

Листовые станы горячей прокатки

Штрипсовые станы

Колесопрокатные станы

Бандажепрокатные станы

Шаропрокатные станы

Станы проката периодических профилей

Станы холодной прокатки листа

Приложение 13. Периодичность и продолжительность ремонтов оборудования термокалибровочных цехов

Приложение 14. Периодичность и продолжительность ремонтов оборудования цехов рельсовых скреплений

Приложение 15. Периодичность и продолжительность ремонтов оборудования трубных цехов

Приложение 16. Периодичность и продолжительность ремонтов оборудования труболитейных цехов

Приложение 17. Периодичность и продолжительность ремонтов оборудования баллонных цехов

Приложение 18. Периодичность и продолжительность ремонтов оборудования ферросплавного производства

Приложение 19. Периодичность и продолжительность ремонтов оборудования огнеупорной промышленности

Приложение 20. Периодичность и продолжительность ремонтов грузоподъемных машин предприятий черной металлургии

Приложение 21. Периодичность и продолжительность ремонтов оборудования заводов и цехов по подготовке и разделке лома черных металлов

Приложение 22. Периодичность в продолжительность ремонтов оборудования метизных заводов и цехов

Изготовление проволоки

Изготовление канатов

Изготовление крепежа

Изготовление калиброванного металла

Изготовление холоднокатаной ленты

Изготовление электродов и порошковой проволоки

Изготовление сеток

Изготовление цепей

Планово-предупредительный ремонт является самым простым и надежным способом планирования ремонтных работ.

Основные условия, обеспечивающие планово-предупредительные отношения относительно ремонта оборудования, следующие:

Главная необходимость электрооборудования в ремонте удовлетворяется за счет выполняемых через конкретное количество отработанных им часов планового ремонта, благодаря которым образуется периодически повторяющийся цикл;

Каждый планово-предупредительный ремонт электроустановок производится в том объеме, который необходим для устранения всех имеющихся дефектов, а также для обеспечения естественной работы оборудования до следующего запланированного ремонта. Срок плановых ремонтов определяют соответственно с установленными периодами;

Организация планово-предупредительного ремонта и контроль основываются на обычном объеме работ, выполнение которого обеспечивает работоспособное состояние оборудования;

Нормальный объем работ определяется благодаря установленным оптимальным периодам между плановыми периодическими ремонтами;

Между планово-периодическими периодами электрооборудование проходит плановые осмотры и проверки, которые являются средством профилактики.

Периодичность и чередование планового ремонта оборудования зависит от назначения оборудования, его конструктивных и ремонтных особенностей, габаритов и условий эксплуатации. Подготовка к плановому ремонту основывается на уточнении дефектов, подборе запасных деталей и запчастей, которые нужно будет заменить при ремонте. Специально создается алгоритм проведения данного ремонта, который обеспечивает бесперебойную работу во время ремонта. Такой подход в подготовке дает возможность осуществить полный ремонт оборудования без нарушения привычной работы производства.

Планово-предупредительный грамотно составленный ремонт предусматривает:

Планирование;

Подготовку электрооборудования к ремонту плановому;

Проведение планового ремонта;

Проведение мероприятий, которые связаны с плановым техническим обслуживанием и ремонтом.

Система планово-предупредительного ремонта оборудования включает в себя пару этапов:

1. Этап межремонтный

Выполняется без нарушения работы оборудования. Включает в себя: систематическую очистку; систематическую смазку; систематический осмотр; систематическую регулировку работы электрооборудования; замену деталей, которые обладают небольшим сроком службы; ликвидацию небольших неисправностей.

Другими словами, это профилактика, которая включает в себя ежедневный осмотр и уход, при этом, она должна быть подобающе организована для того, чтобы срок эксплуатации оборудования сделать максимальным, сохранить качественную работу, сократить расходы на плановый ремонт.

Основные работы, выполняемые на межремонтном этапе:

Отслеживание состояния оборудования;

Проведение сотрудниками правил соответствующего использования;

Ежедневная чистка и смазка;

Своевременная ликвидация небольших поломок и регулировки механизмов.

2. Этап текущий

Планово-предупредительный текущий ремонт электрооборудования чаще всего выполняется без разборки оборудования, только останавливается его работа. Включает в себя ликвидацию поломок, возникших в период работы. На текущем этапе проводятся измерения и испытания, с помощью которых выявляются изъяны оборудования на ранней стадии.

Решение о годности электрооборудования выносят ремонтники. Это постановление основывается на сравнении выводов испытаний при плановом текущем ремонте. Кроме планового ремонта для устранения дефектов в работе оборудования выполняются работы вне плана. Проводятся они после исчерпания всего ресурса оборудования.

3. Этап средний

Проводится для полного или частичного восстановления отслужившего оборудования. Включает в себя разборку узлов, предназначенную для просмотра, чистки механизмов и устранения выявленных дефектов, замены некоторых быстро изнашиваемых деталей. Осуществляется средний этап не чаще 1 раза в год.

Система на среднем этапе планово-предупредительного ремонта оборудования включает в себя установку цикличности, объема и последовательности работ в соответствии с нормативно-технической документацией. Средний этап влияет на поддержание оборудования в норме.

4. Капитальный ремонт

Проводится путем вскрытия электрооборудования, его полной проверки с осмотром всех деталей. Включает в себя испытания, измерения, ликвидацию выявленных неисправностей, вследствие которых выполняется модернизация электрооборудования. В результате капитального ремонта происходит полное восстановление технических параметров устройств.

Проведение капитального ремонта возможно только после межремонтного этапа. Для его проведения необходимо выполнить следующее:

Составить графики производства работ;

Провести предварительный осмотр и проверку;

Подготовить документы;

Подготовить инструменты и необходимые сменные запчасти;

Выполнить противопожарные мероприятия.

Капитальный ремонт включает в себя:

Замену или восстановление изношенных механизмов;

Модернизацию каких-либо механизмов;

Выполнение профилактических проверок и измерений;

Осуществление работ, связанных с устранением небольших повреждений.

Неисправности, обнаруженные во время проверки оборудования, устраняются при последующем ремонте. А поломки, имеющие аварийный характер, ликвидируются немедленно.

Каждый отдельный вид оборудования обладает своей периодичностью проведения планово-предупредительного ремонта, который регламентируют Правила технической эксплуатации. Все мероприятия отражаются в документации, ведется строгий учет наличия оборудования, а также его состояния. Согласно утвержденному годовому плану создается номенклатурный план, где отражается проведение капитальных и текущих ремонтов. Перед тем, как начать текущий или капитальный ремонт, необходимо уточнять дату установки электрооборудования на ремонт.

График года планово-предупредительного ремонта – это основание, служащее для составления плана-сметы года, разрабатываемая 2 раза в год. Сумму года плана-сметы разбивают по месяцам и кварталам, все зависит от периода выполнения капитального ремонта.

На сегодняшний день для системы планово-предупредительного ремонта оборудования чаще всего применяют вычислительную и микропроцессорную технику (конструкции, стенды, установки для проведения диагностик и испытаний), которая влияет на предотвращение износа оборудования, понижение расходов на ремонт, а также способствует увеличению эффективности эксплуатации.